آشنایی با ریخته گری تحت فشار – قسمت سوم

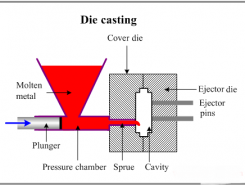

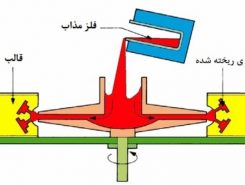

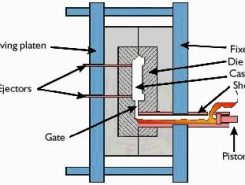

در این مقاله از مجموعه مقالات خود در مورد ریخته گری تحت فشار میخواهیم به بررسی علتهای ایجاد تخلخل جریان در قطعه ریخته گری تحت فشار بپردازیم و آنها را بررسی کنیم. علتهای ایجاد تخلخل جریان در قطعه ریخته گری تحت فشار تخلخل جریان یکی از انواع تخلخل است که در نتیجه جریان ضعیف به وجود میآید و باعث ایجاد عیوب سطحی مانند سوراخها، حفرهها و عیوب داخل قطعه ریخته گری مانند تخلخلها میشود. دلیل بروز تخلخل جریان را میتوان ترکیبی از علتهای ایجاد عیوب سطحی و تخلخلهای گازی عنوان کرد. [caption id="attachment_241" align="aligncenter" width="260"] ریخته گری تحت فشار[/caption] جریان ناشی از فشار کم در انتهای سیکل تزریق یکی ...