آشنایی با ریخته گری لاست فوم – بخش اول

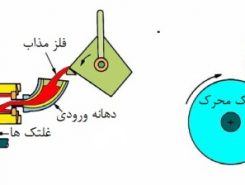

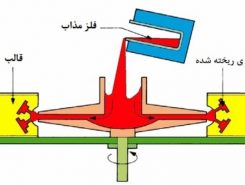

ریخته گری به روش لاست فوم (به انگلیسی: Lost-foam casting) یکی از روشهای جدید در تولید قطعات ریخته است که از سال ۱۹۶۰ به بعد در حال گسترش است. با این که استفاده از این روش در سایر بخشهای ریخته گری به صورت یک فناوری کامل بیشتر به یک رؤیا شبیه است، از آن برای در ریخته گری آلومینومی آهن خاکستری و داکتیل استفاده میشود. روش ریخته گری با مدل فومی فدا شونده، یکی از انواع فرآیندهای ریخته گری با مدل تبخیر شونده است. این روش به روش ریخته گری دقیق شباهت زیادی دارد، با این تفاوت که در آن به جای موم از فوم استفاده میشود. مزیت ...