آشنایی با ریخته گری تحت فشار – قسمت دوم

در پست پیشین خود قسمت اول مقاله «آشنایی با ریخته گری تحت فشار» را منتشر کرده و توضیحاتی

هم در مورد آن ارائه کردیم. حال در این قسمت میتوانید قسمت دوم این مقاله را بخوانید.

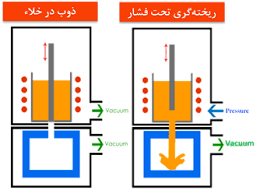

ریخته گری در قالبهای فلزی تحت فشار کم

بهطورکلی، در این روش قطعات ریختگی که در اصل از نوع فلزات سبک هستند با استفاده از قالبهای

فلزی دائم بر روی ماشینهای خاص ریخته گری کمفشار تولید میشوند. در این فرایند، بوته مذاب فلزات

سبک که در محفظههای گرمی دربسته قرار دارد، از طریق لوله انتقال مذاب با قالب فلزی در تماس قرار

میگیرد. هوای فشرده یا همان گاز را بهمنظور پر کردن قالب به محفظه مذاب هدایت میکنند تا فشاری

در حدود ۰٫۲ تا ۰٫۵ بار بر آن اعمال شود و مذاب از طریق لوله انتقال به سمت بالای قالب فرستاده میشود

تا درنهایت قالب پر شود. لازم به ذکر است که در مرحله انجماد مذاب، فشار واردشده باید همچنان برقرار

باشد تا ساختار بلوری متراکم و یکنواختی را به وجود آورد.

ریخته گری تحت فشار

نکته: پیش از خارج کردن قطعه، فشاری اعمال شده باید قطع شود تا مذاب بتواند در لوله به سمت

پایین هدایت شود

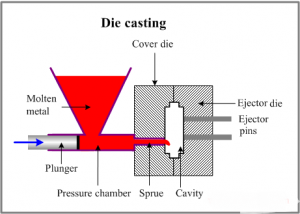

ماشینهای ریخته گری کمفشار

در حال حاضر، ماشینهای ریخته گری کمفشار بهصورت تمامخودکار تنظیم میشوند و قالبهای

فلزی با سطح جدایش عمودی یا افقی نیز دارند که به کشش ماهیچه و بیرون اندازهای هیدرولیکی

یا پنوماتیکی مجهز هستند.

نکته: دمای قالبهای فلزی در هنگام کار دستگاه چیزی در حدود ۳۰۰ تا ۳۸۰ درجه سانتیگراد است.

ریختهگری تحت فشار

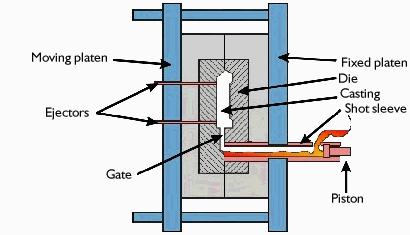

روش کار قالبهای فلزی

نصفه زیری قالب فلزی بهعنوان نصفه ثابت قالب بر روی صفحه پایینی ماشین محکم میشود و

نصفه متحرک قالب بالایی بر روی صفحه متحرک ماشین محکم میشود که غالباً ماهیچههای

فولادی نیز بهطور هیدرولیکی روی آن کار گذاشته میشوند.

پروانه یک متری سبک

ترکهای خستگی گرم قالبهای ریخته گری تحتفشار

ترک خوردن خستگی گرمایی یک از عیوب سطحی بسیار مهمی است که در قالبهای دایکست

ساخته شده از آلومینیم اتفاق میافتد. قالبهای ریخته گری تحت دمای بالا و بارهای مکانیکی

قرار میگیرند و ترکهای خستگی گرم قالبها که در نتیجه سیکلهای گرمایی ایجاد میشوند،

بهطور محسوسی باعث کوتاه شدن نیمه عمر و کاهش کیفیت سطح قالبها و در نتیجه کاهش

کیفیت سطح قطعات ریختگی میشوند. بارهای مکانیکی و گرمایی باعث ایجاد تنشهای

موضعی بالا و در نتیجه ایجاد ترکهای سطحی میشوند.

پروانه جت فن سایز ۷۰

عمیقترین ترکها قبل از ۲۰۰۰ سیکل اتفاق میافتد و بهصورت تصاعدی در سیکلهای بعدی

گسترش مییابند. این ترکها در نزدیکی راهباره قالب، جایی که شیبهای دمایی به خاطر دمای

بالاتر مذاب، بیشتر هستند، اتفاق میافتند و ترکها همچنین در قسمتهایی که تمرکز تنش بالاتری

دارند، مثل لبهها و گوشههایی با زاویه کوچک، زودتر اتفاق میافتند. ترکهایی که زودتر تشکیل

میشوند معمولاً حین سیکلهای بعدی عمیقتر و طولانیتر میشوند. عمق ترکهای مشاهده شده

از حدود چند دهم میلیمتر تا ۷۵ میلیمتر تغییر میکند. ریز ساختار ماده قالب در نزدیکی سطح

بهتدریج و در اثر گرمادهی زیاد بهوسیله آلیاژ آلومینیوم مذاب نرم میشود که باعث باز پخت

مارتنزیت و درنتیجه کاهش سختی میگردد. نرم شدن سطحی، شروع ترکها و گسترش بیشتر

آنها را افزایش میدهد.

یک متری سبک

شرکت رباط فن

شرکت رباط فن تولید کننده انواع پروانههای دمنده ها و مکنده ها در این مقاله اطلاعاتی مفید

در مورد نکات مهم حرفه ریخته گری تحت فشار و روش و مزایای آن را برای کاربران و خوانندگان محترم

خود فراهم کرده است. برای کسب اطلاعات بیشتر در مورد محصولات ما یا سفارش محصول خاص

میتوانید با استفاده از بخش تماس با ما با کارسناسان ما مشورت کنید.

نظرها و پیشنهادهای سازنده خود را برایمان بفرستید.

شرکت رباط فن

نظرات سایت