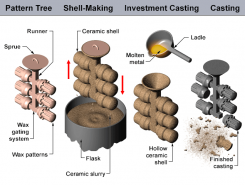

توصیف ریخته گری دقیق – قسمت دوم

در پست پیشین خود قسمت اول مقاله ریخته گری دقیق را منتشر کرده و اطلاعاتی در این زمینه برایتان فراهم کردیم. حال در این قسمت مطالبی در مورد روند انجام این فرآیند ریخته گری توضیح میدهیم و در مقالات بعدی آن را تکمیل میکنیم. [caption id="attachment_327" align="aligncenter" width="300"] ریخته گری دقیق[/caption] روند انجام ریخته گری دقیق ریخته گری دقیق فرآیندی است که میتوان آن را با استفاده از یک مدل موم اصلی (روش مستقیم) یا از کپیهای موم از یک الگوی اصلی که نیازی نیست از موم ساخته شود (روش غیرمستقیم)، انجام داد. در این قسمت، بخشهایی از مراحل انجام روند غیرمستقیم را ...