آشنایی با ریخته گری نیمه جامد – قسمت نهایی

در پستهای پیشین وبسایت شرکت رباط فن، سه قسمت از مقاله «آشنایی با ریخته گری نیمه جامد» را منتشر کردیم تا اطلاعاتی را در مورد آن به دست آورید. حال میتوانید قسمت نهایی این مقاله را بخوانید.

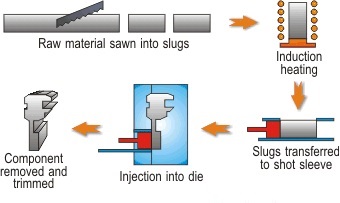

SIMA

در این روش، ابتدا ماده را تا دمای ریخته گری نیمه جامد گرم میکنند. پس از آنکه ماده به دمای سالیدوس نزدیک میشود، دانهها دوباره متبلور میشوند تا ساختاری با دانهبندی خوب ایجاد شود. بعد از آنکه دمای ماده از دمای سالیدوس رد میشود، مرزهای دانهها برای تشکیل ریز ساختار ریخته گری نیمه جامد ذوب میشوند. برای کارایی بهتر این روش، ماده باید در حالت دمایی نیمه سخت اکسترود یا نورد سرد شود. این روش به قطر میله کمتر از ۳۷ میلیمتر (۱٫۵ اینچ) محدود میشود. به همین دلیل، در این روش فقط قطعات کوچکتر میتوانند ریخته گری شوند.

این روش هم مشابه روش MHD است، با این تفاوت که برای ضخامتهای نازک (در حد کمتر از چند سانتیمتر) به کار میرود

ریخته گری نیمه جامد

مزایای ریخته گری نیمه جامد

مزایای کلی ریخته گری نیمه جامد عبارتاند از:

تولید قطعات پیچیده

تخلخل ندارد

انقباض کاهشیافته

عملکرد مکانیکی عالی

کم بودن فشار

تلورانسهای کم

دیوارههای نازک

قابلیت عملیات حرارتی

زیمنسی سایز ۸۰

به دلیل پر شدن آرام محفظه قالب و دمای پایین در فرآیند ریخته گری نیمه جامد، قطعات تولید شده به روش ریخته گری نیمه جامد در مقایسه با فرآیندهای شکلدهی معمولی مزایای فراوانی دارند.

محتوای گرمایی کمتر نسبت به فلز مذاب

سایش کمتر قالب

شکلدهی مواد فعال

شکلدهی آلیاژهای پایه آهن

شکلدهی مواد با نقطه ذوب بالا

ریخته گری

حضور فاز جامد در هنگام پر شدن قالب:

حفرات انقباضی کمتر

نیاز به تغذیه کمتر

جدایش کمتر

ساختار با دانههای کوچکتر

ویسکوزیته بالاتر از فلزات مذاب و قابل کنترل:

گازهای گیر افتاده کمتر

اکسیدهای کمتر

شکلدهی با سرعت بالاتر

کیفیت سطحی بالاتر

اتوماسیون

فرآیندهای جدید

ملخی پر دور سایز ۷۰

تنش سیلان کمتر از فلزات جامد:

شکلدهی اجزای پیچیده

شکلدهی با سرعت بالاتر

قیمت پایینتر

شکلدهی با سرعت بالای اجزا به صورت پیوسته

امکان وارد نمودن مواد جدید که منجر به تولید کامپوزیتها میشود

امکان جدا کردن مذاب و جامد و خالصسازی

مولتی فن سایز۸۰

به دلیل فشارها و دماهای پایین لازم برای دایکست فلز نیمه جامد، ماده دای نیازی به خاص بودن ندارد. گاهی اوقات ممکن است از گرافیت یا فولاد ضدزنگ نرمتر استفاده شود. حتی دایهای غیر آهنی را میتوان برای یک بار استفاده کرد. به همین دلیل، فرایند ریخته گری نیمه جامد را میتوان برای نیازهای نمونهسازی سریع و تولیدات استفاده کرد. علاوه بر این، امکان ریخته گری فلزات با نقطه ذوب بالا مانند فولاد ابزار و استلیت را درصورتیکه یک ماده دای دما بالاتر استفاده شود، فراهم میکند. مزایای دیگر ریخته گری نیمه جامد شامل: مکانیزه کردن آسان، پایداری، سرعت تولید برابر یا بهتر از سرعتهای دایکست، بدون حبس هوا، سرعت انقباض کم، و یک ساختار یکنواخت است.

یک متری سنگین

معایب ریخته گری نیمه جامد

به دلیل اینکه تیکسوتروپی (حالت نیمه جامد) یک حالت میانی فیزیکی یا رئولوژیکی است، تشکیل یک باند بسیار نازکی تحت شرایط فرایند را حتی در اختلاف دماهای محیطی باید در نظر داشت؛ بنابراین امکانات تولیدی به فنّاوری بالایی نیاز دارند و اپراتورها باید دانش و مهارتهای لازم را داشته باشند.

ریخته گری

شرکت رباط فن

شرکت رباط فن تولید کننده انواع پروانههای دمنده ها و مکنده ها در این مقاله اطلاعاتی مفید

در مورد ریخته گری نیمه جامد برای کاربران و خوانندگان محترم خود فراهم کرده است.

در پستهای بعدی خود انواع روشها را به طور مجزا تعریف خواهیم کرد.

برای کسب اطلاعات بیشتر در مورد محصولات ما یا سفارش محصول خاص

میتوانید با استفاده از بخش تماس با ما با کارسناسان ما مشورت کنید.

نظرها و پیشنهادهای سازنده خود را برایمان بفرستید.

شرکت رباط فن

نظرات سایت