اصول ریخته گری

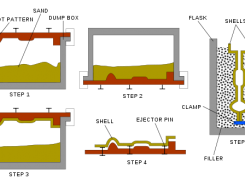

همانطور که تا کنون در مقالات خود توضیح دادهایم، ریخته گری یكی از قدیمیترین فرآیندهای شناخته شده برای به دست آوردن شكل مطلوب از فلزات است. بر اساس تاریخ، اولین كورههای ریخته گری از خاک رس ساخته شده و لایههایی از مس و چوب به تناوب در آنها چیده شدهاند. این فرآیند تولید جزو اساسیترین روشهای تولید به شمار میرود. چون به جز ریخته گری شمشهای گوناگون، بیشتر از ۵۰ درصد انواع قطعات ماشینآلات با استفاده از این روش تهیه میشوند. فلزاتی كه خاصیت پلاستیسیته كمی دارند و یا قطعاتی كه دارای اشكال پیچیده هستند، تنها به روش ریخته گری قابل تولید هستند. [caption id="attachment_322" align="aligncenter" width="300"] ریخته گری[/caption] روشهای اصلی شكلدهی فلزات ریخته گری شكلدهی به روشهای مكانیكی متالورژی پودر و روشهای تكمیلی تولید عبارتند از: لحیمکاری،جوشكاری، جوشكاری برنجی ماشینکاری همانطور که مشخص است، در این میان ریختهگری سریعترین و غالباً اقتصادیترین روش تولید یك قطعه با تركیب شیمیایی موردنظر است. ریخته گری فلزات، به بیان ساده عبارت است از ایجاد شكل مطلوب با ریختن فلز مذاب در محفظهی یك قالب، بهطوریکه مذاب شكل تعبیهشده در قالب را به خود گرفته و پس از منجمد شدن به همان شكل باقی بماند. [caption id="attachment_323" align="aligncenter" ...