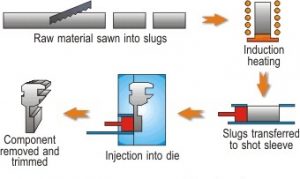

آشنایی با ریخته گری نیمه جامد – قسمت سوم

تا کنون دو قسمت از این مقاله چند قسمتی در مورد ریخته گری نیمه جامد را منتشر کرده و در هر مقاله بخشهایی از این فرآیند ریخته گری را توضیح دادیم. حال ادامه آن را در این بخش بخوانید.

ریخته گری نیمه جامد

روشهای غیر دندریتی کردن در فرآیند ریخته گری نیمه جامد

بچ ریوکستر

در روش بچ ریوکستر که به انگلیسی به آن Batch Rheocaster گفته میشود، یک دیگ را از دوغاب دندریتی پر میکنند. سپس با استفاده از دو بازوی مکانیکی خودکار، در نیمه جامد تلاطم و تنش برشی ایجاد میکنند تا ساختار آن کروی و گلبوله شود. این روش به علت ارزان بودن تقریباً رایجترین روشی است که استفاده میشود.

ریخته گری

ریوکستر پیوسته در فرآیند ریخته گری نیمه جامد

در روش ریوکستر پیوسته که معادل انگلیسی آن Continuous Rheocasterاست، دوغاب با ساختار دندریتی را از بالا وارد میکنند. در داخل دستگاه اهرمی وجود دارد که علاوه بر حرکت دورانی، حرکت ارتعاشی از بالا به پایین هم دارد. این حرکت باعث میشود که در پایین دستگاه و در قسمتهایی که قطر مخزن کم میشود، ساختار بهصورت گلبوله درآید و از خروجی پایین دستگاه خارج شود. یکی از مزایای این روش نسبت به روش قبل این است که عملیات بهصورت پیوسته انجام میشود و تا زمانی که از نیمه جامد با ساختار دندریتی بالا وارد میشود، از پایین میتوانیم ساختار گلبولهای به دست آوریم؛ بنابراین، سرعت این روش برخلاف روش قبلی بسیار بالاست.

زیمنسی۴۰سانت

ریوکستر پیوسته با همزن الکترومغناطیسی در فرآیند ریخته گری نیمه جامد

این روش که به انگلیسی Electromagnetic Stirring of Continuous Casting خوانده میشود، امروزه به علت مزایایی که در مقایسه با دو روش قبل دارد، یکی از روشهای مهم در ریخته گری نیمه جامد محسوب میشود. در دو روش قبلی، تبدیل ساختار دندریتی به ساختار گلبوله بهواسطه یک عامل مکانیکی انجام میشد (بازوهای اعمال تنش برشی)؛ بنابراین، جنس این بازوها باید طوری باشد که دمای ذوبشان از دوغاب بالاتر باشد. اما در ریوکستر پیوسته با همزن الکترومغناطیسی، عامل مکانیکی وجود ندارد و تبدیل ساختارها بهواسطه یک نیروی الکترومغناطیسی انجام میشود.

درنتیجه، برای نیمه جامدها و آلیاژهای با دمای ذوب بالا (مانند فولادها) این روش بسیار کاربرد دارد. شمشهایی که برای تیکسوکستینگ به کار میروند، از این روش تولید میشوند. در این روش نیز عملیات بهصورت پیوسته و مداوم انجام میشود.

پروانه دم فشار قوی ریختگی

مگنتو هیدرودینامیکی در فرآیند ریخته گری نیمه جامد

مگنتو هیدرودینامیکی (به انگلیسی: Magneto Hydrodynamic یا بهاختصار MHD) عبارت است از ایجاد تلاطم شدید و خشن در هسته کوره القائی که موجب میشود ساختار بهصورت گلبوله درآید. این روش برای ضخامتهای زیاد به کار میرود. خورشید یک سیستم مگ نو هیدرودینامیکی است که بهخوبی شناخته نشده است.

پروانه مرطوب ساز

تیکسومولدینگ در فرآیند ریخته گری نیمه جامد

تیکسومولدینگ (به انگلیسیThixomolding: ) همان روش تزریق منیزیم هست که روش مناسبی برای تولید موادی سبکتر و محکمتر از آلومینیوم است. برای آلیاژهای منیزیم، در تیکسومولدینگ از یک ماشین مشابه تزریق قالب استفاده میشود. در یک فرایند تکمرحلهای، تکههایی از آلیاژ منیزیم در محفظهای تحت گاز آرگون تا دمای ۴۰ درجه سانتیگراد گرم میشود. وجود گاز آرگون برای جلوگیری از اکسید شدن منیزیم ضروری است. دمای ۴۰ درجه را میتوانیم دمای نیمه جامد منیزیم بنامیم. یک فیدر پیچی قرار داده شده درون محفظه، تکههای منیزیم را همزمان با گرم شدن تا بازه دمایی نیمه جامد کنترل میکند. سپس حالت نیمه جامد منیزیم مانند روش ریخته گری تحت فشار نسبتاً بالایی به درون حفرههای قالب رانده میشود.

چرخش پیچ نیروی برشی لازم برای تولید ساختار کروی ریخته گری نیمه جامد را فراهم میکند. زمانی که دوغاب بهاندازه موردنیاز فراهم شد، پیچ در داخل قالب فولادی برای تزریق دوغاب به جلو حرکت میکند. در این روش برعکس روش ریخته گری جریان مواد آشفته نیست و آرام است. به همین خاطر مذاب تحت خلأ نگهداری میشود که برای طراحی قطعات پیچیده بسیار مؤثر است.

ریخته گری

شرکت رباط فن

شرکت رباط فن تولید کننده انواع پروانههای دمنده ها و مکنده ها در این مقاله اطلاعاتی مفید

در مورد ریخته گری نیمه جامد برای کاربران و خوانندگان محترم خود فراهم کرده است.

در پستهای بعدی خود انواع روشها را به طور مجزا تعریف خواهیم کرد.

برای کسب اطلاعات بیشتر در مورد محصولات ما یا سفارش محصول خاص

میتوانید با استفاده از بخش تماس با ما با کارسناسان ما مشورت کنید.

نظرها و پیشنهادهای سازنده خود را برایمان بفرستید.

شرکت رباط فن

نظرات سایت