آشنایی با ریخته گری اسکوئیز – قسمت اول

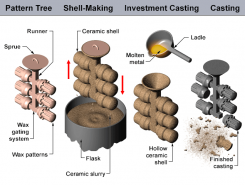

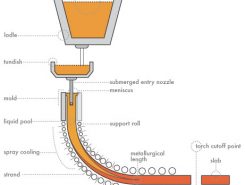

ریخته گری اسکوئیز ترکیبی از ریخته گری به انگلیسی casting و آهنگری به انگلیسی forging است. این نوع فرایند میتواند بیشترین خواص مکانیکی قابل دستیابی در یک روش ریخته گری را در خود داشته باشد. رشد این روش باعث شد امکان ساخت قطعات آلیاژی آلومینیوم تا حد بسیار زیادی افزایش یابد. این فرایند ریخته گری زمانی آغاز میشود که مذاب فلز را در نیمه پایینی قالب از پیش گرم شده میریزند. دقیقاً هنگامی که فلز شروع به انجماد میکند، نیمه بالایی قالب که متحرک است، حرکت کرده و پایین میآید و فشار لازم را در حین روند جامد سازی وارد میکند. فشار وارد شده در این فرآیند از فشار اعمال شده در فرایند آهنگری کمتر است. فشار بالا و تماس نزدیک مذاب با سطح قالب باعث ایجاد کمترین تخلخل میشود و خواص مکانیکی را افزایش میدهد. این فرآیند را میتوان برای فلزات آهنی و غیر آهنی استفاده کرد. استفاده از این تکنیک برای ریخته گری تقویتشده با الیاف بسیار مناسب است. [caption id="attachment_323" align="aligncenter" width="257"] ریخته گری[/caption] تاریخچه ریخته گری اسکوئیز این فرایند برای نخستین بار، در سال ۱۹۶۰ در آمریکا معرفی شد و از آن هنگام در جهان بهطور ...