آشنایی با ریخته گری پیوسته – قسمت دوم

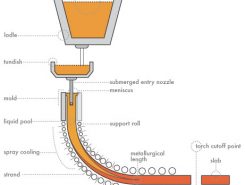

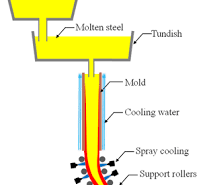

در قسمت پیشین این مقاله در مورد ریخته گری پیوسته مطالبی را در مورد آن توضیح دادیم و چند مورد از تجهیزات مهم ماشین ریخته گری پیوسته را معرفی کردیم. اکنون در این مقاله ادامه این تجهیزات را معرفی میکنیم. ادامه تجهیزات مهم ماشین ریخته گری پیوسته قیف (Tundish) قیف ظرفی واسط است که دو دریچه تخلیه مذاب برای تغذیه به قالب دستگاه دارد. جنس آن از مواد نسوز و جنس بدنه آن هم از فولاد است. از قیف برای انجام کارهای متفاوتی استفاده میکنند که از آن جمله میتوانیم به موارد زیر اشاره کنیم: ۱-انتقال فولاد مذاب از پاتیل به درون قالب ۲-همگنسازی و ایجاد جریان یکنواخت مذاب ۳-ذخیرهسازی فولاد مذاب جهت تعویض پاتیل برای آن که درجه حرارت مذاب کاهش نیابد و برای جلوگیری از ترکیب اکسیژن و نیتروژن هوا با مذاب از درپوش قیف استفاده میشود. [caption id="attachment_399" align="aligncenter" width="300"] ریخته گری پیوسته[/caption] قالب و نوسان (Mould and Oscillations) قالب در ماشین ریخته گری برای شکلدهی به مواد مذاب استفاده میشود و مواد مذاب پس از عبور از درون قالب، به شکل مکعب از آن خارج میشوند. معمولاً برای همگن شدن مواد در داخل قالب و خروج بهتر ...