توصیف ریخته گری دقیق – قسمت نهایی

تا کنون در پستهای پیشین ما سه قسمت از مقاله آشنایی با ریخته گری دقیق را خواندهاید. در این پست خود قسمت نهایی این مقاله مفید را میتوانید بخوانید.

ریختهگری

روند انجام ریخته گری دقیق

پیش گرم کردن قالبها

در این مرحله از انجام فرآیند ریخته گری دقیق ابتدا قالب را تا دمای ۸۷۰ تا ۱۰۹۵ درجه سانتیگراد گرم میکنند تا هرگونه رطوبت و موم باقیمانده از آن خارج شود. در برخی موارد، این حرارت برای پیش گرم کردن قالب قبل از ریختن مذاب استفاده میشود، اما در سایر دفعات، به قالب اجازه میدهند سرد تا بتوانند آن را آزمایش کنند. پیش گرم کردن فلز باعث میشود تا زمان بیشتری مذاب باقی بماند و بهتر بتواند تمام جزئیات قالب را پر کند و دقت ابعادی آن تا حد زیادی افزایش یابد. اگر قالب را به حال خود رها کنند تا خنک شود، هر گونه ترک پیدا شده در آن را میتوان با دوغاب سرامیک یا سیمانهای مخصوص ترمیم کرد.

ریخته گری

ریختن مذاب

در این مرحله، قالب بهصورت رو به بالا، درون یک وان پر از ماسه قرار داده میشود. سپس، فلز مذاب را به داخل قالب ریخته میشود که ممکن است به دلیل گرانش، فشار هوا یا نیروهای دیگری باشد. ریخته گری خلأ، ریختن به کمک فشار و ریخته گری گریز از مرکز روشهایی هستند که در آنها از نیروهای اضافی استفاده میشود و علیالخصوص زمانی مفید خواهند بود که قالب مقاطع نازکی دارد که پر کردن آنها کار دشواری است.

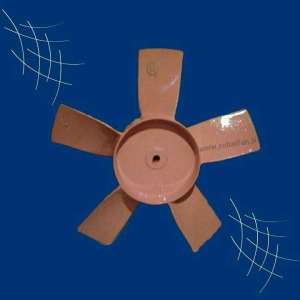

پروانه جت فن سایز ۷۰

عاری کردن

برای جدا شدن جسم ریخته گری شده، پوسته را چکشکاری کرده یا آن را میلرزانند. راهگاه قطع شده و بازیافت میشود. پس از آن، جسم ریخته گری شده تمیز میشود تا نشانههای فرآیند ریخته گری از آن پاک شود. به طور معمول، این کار را با سنگزنی انجام میدهند.

زیمنسی سایز۶۰

مزایای ریخته گری دقیق

توانایی تولید حجمها و قطعات پیچیده و دارای زوایای منفی.

در مقایسه با روشهای دیگر، با استفاده از این روش ریخته گری میتوان قطعاتی ظریفتر و با دقت ابعادی بالا و سطوحی صافتر تولید کرد. از آنجایی که قطعات تولیدی با این روش کیفیت سطحی مطلوبی دارند، از آن میتوان برای تولید جواهرات و زیورآلات نیز استفاده کرد.

با استفاده از این روش میتوان قطعاتی را تولید کرد که به پرداخت سطحی و عملیات تکمیلی نیازی نداشته باشند.

از این روش میتوان تقریباً برای ریخته گری کلیه فلزات استفاده کرد و بهعلاوه، در این روش، امکان ریخته گری قطعاتی که در قسمتهای مختلف آن از آلیاژها و فلزات متفاوتی تشکیل شده است، وجود دارد.

مولتی فن سایز۸۰

برخلاف روشهای دیگر، ابعاد قطعه ریختگی در طول خط جدایش هیچ تغییری نمیکند.

با استفاده از این روش، میتوان کیفیتهای متالورژیکی از قبیل اندازه و مورفولوژیِ دانهها و انجماد جهتدار را با دقت بالایی کنترل کرد که این خصوصیات نیز در جایگاه خود موجب کنترل دقیق خواص مکانیکی میشود.

دارای بیشترین بازده برای تولید انبوه حجمها یا قطعات دارای زوایای منفی از لحاظ فرآیند تولید و هزینه. (در صنایع نظامی برای تولید توربینها و قطعاتی از این قبیل از این روش استفاده میشود).

ملخی پر دور سایز ۷۰

محدودیتهای ریخته گری دقیق

محدودیت وزنی: حداکثر محدوده وزنی (از نظر جنبههای اقتصادی) در این روش، ۷۰ کیلوگرم است. اکثر قطعات تولیدی با این روش وزنی بین ۵ گرم تا ۱۵ کیلوگرم دارند، بههرحال، با استفاده از این روش ریخته گری میتوان قطعات بسیار سنگین تا وزن ۱۰۰ کیلوگرم نیز تولید کرد.

پروانه مرطوب ساز

شرکت رباط فن

شرکت رباط فن تولید کننده انواع پروانههای دمنده ها و مکنده ها در این مقاله اطلاعاتی مفید

در مورد نکات مهم حرفه ریخته گری دقیق را برای کاربران و خوانندگان محترم خود فراهم کرده است.

اگر در مورد محصولات ما به اطلاعات بیشتری نیاز داشتید یا قصد سفارش محصول دارید، با

استفاده از بخش تماس با ما میتوانید با کارشناسان ما تماس گرفته و مشورت بخواهید.

منتظر نظرها و پیشنهادهای سازنده شما عزیزان هم هستیم.

پروانه دم فشار قوی ریختگی

نظرات سایت