آشنایی با ریخته گری تحت فشار – قسمت دوم

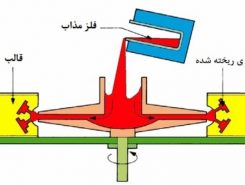

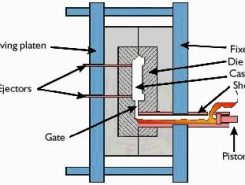

در پست پیشین خود قسمت اول مقاله «آشنایی با ریخته گری تحت فشار» را منتشر کرده و توضیحاتی هم در مورد آن ارائه کردیم. حال در این قسمت میتوانید قسمت دوم این مقاله را بخوانید. ریخته گری در قالبهای فلزی تحت فشار کم بهطورکلی، در این روش قطعات ریختگی که در اصل از نوع فلزات سبک هستند با استفاده از قالبهای فلزی دائم بر روی ماشینهای خاص ریخته گری کمفشار تولید میشوند. در این فرایند، بوته مذاب فلزات سبک که در محفظههای گرمی دربسته قرار دارد، از طریق لوله انتقال مذاب با قالب فلزی در تماس قرار میگیرد. هوای فشرده یا همان گاز را بهمنظور پر کردن قالب به محفظه مذاب هدایت میکنند تا فشاری در حدود ۰٫۲ تا ۰٫۵ بار بر آن اعمال شود و مذاب از طریق لوله انتقال به سمت بالای قالب فرستاده میشود تا درنهایت قالب پر شود. لازم به ذکر است که در مرحله انجماد مذاب، فشار واردشده باید همچنان برقرار باشد تا ساختار بلوری متراکم و یکنواختی را به وجود آورد. [caption id="attachment_241" align="aligncenter" width="260"] ریخته گری تحت فشار[/caption] نکته: پیش از خارج کردن قطعه، فشاری اعمال شده باید قطع شود تا مذاب بتواند در ...