مطالبی در مورد ریخته گری تحت فشار-قسمت پایانی

در پست پیشین خود که قسمت سوم این مقاله بود بخشی از مزایا و معایب ریخته گری تحت فشار

را برایتان توضیح دادیم. در این مقاله به ادامه مزایا و معایب این روش پرداخته و در مورد کاربردهای

آن نیز توضیحاتی خواهیم داد.

دمنده کوره

ادامه معایب ریخته گری تحت فشار

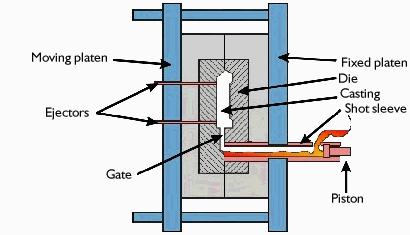

هنگامی که حریره (قالب) بسته میشود، سیلندر مکانیکی باز میشود و وقتی پیستون حفره ریخته گری

را میبندد، تخلیه گودی قالب و سیستم رونده آغاز شده و همزمان با ریختن فلز مایع در قالب، پیستون

انسداد با فشار قالب بسته میشود. سیلندرهای مکانیکی در طول قالبگیری باز باقی میمانند و فقط بعد

از وارد شدن فشار از پیش تنظیم شده قالبها، بسته میشود.

ریخته گری تحت فشار

ازآنجاییکه سیلندرهای فعالشده به کنترلهای الکتریکی متصل هستند، بیشترین کنترل را بر روی قالبگیری

تحت فشار دارند. سیلندرهای فعالشده یا الکتریکی هستند یا هیدرولیکی.

سیلندرهای الکترونیکی موقعیت پیستون را بررسی میکنند و زمانی که حفره ریختهگری با فشار پیستون

بسته میشود، سیستم کنترل الکترونیکی با رهاسازی سیلندرها مکشی را به قالبهای ریخته گری وارد

میکنند. سپس، فلز وارد قالب شده و سیلندرها قبل از رسیدن فلز به آنها با استفاده از کنترلکنندههای

الکترونیکی که برنامهای از پیش تعیینشده دارند، بسته میشود.

سیلندرهای در حال حرکت تا زمانی که فلز به آنها نرسیده باز باقی میمانند و پس از رسیدن فلز به آنها

بسته میشوند.

پروانه های ایندولا

این نوع از سیلندرها بخشهای میانی بزرگتری دارند که مقاومت کمتری در برابر خروج گازها از گودی قالب دارند.

دادههای آزمونهای تجربی عکسالعمل فشار در به کارگیری بستهای سیلندر محرک را نشان میدهند.

سیلندرهای الکترونیکی نوعاً در۸–۱۰ میکروثانیه بسته میشوند، درحالیکه سیلندرهای هیدرولیکی واکنش

آرامتری دارند و در ۱۲۰–۱۵۰ میکروثانیه بسته میشوند.

پروانه یک متری سبک

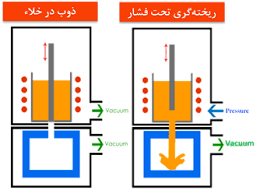

کاربرد ریخته گری تحت فشار در خلأ

ریختهگری تحت فشار در خلأ که بر اساس ریختهگری سنتی پایهگذاری شده است، با کم کردن تأثیر عوامل

مختلف بر روی روزن عمل میکند. چرخه زمانی و اقتصادی این نوع ریخته گری با نوع سنتی آن برابر است

و تنها عاملی که ریخته گری تحت فشار در خلأ را از نوع سنتی آن متمایز و برتر میکند، استفاده از قدرت

خلأ است. هزینههای اضافی آن در مقایسه با یکپارچگی اجزایش بسیار ناچیز است. برای تبدیل ریخته گری

سنتی به ریخته گری تحت فشار در خلأ باید به دنبال منافع آن باشید، بدین معنی که اگر وجود روزن در هنگام

تخلیه گاز مشکلساز باشد این نوع ریخته گری میتواند برعکس آن را ثابت کند. اگر افت روزن مشکل دیگری

باشد، در مقابل از یکپارچگی بالا در ریختهگری تحت فشار در خلأ میتوان استفاده کرد.

پروانه دم فشار قوی ریختگی

شرکت رباط فن

شرکت رباط فن تولید کننده انواع پروانههای دمنده ها و مکنده ها در این مقاله اطلاعاتی مفید

در مورد ریخته گری تحت فشار برای کاربران و خوانندگان محترم خود فراهم کرده است.

برای کسب اطلاعات بیشتر در مورد محصولات ما یا سفارش محصول خاص

میتوانید با استفاده از بخش تماس با ما با کارسناسان ما مشورت کنید. ادامه این مطلب را میتوانید

در مقاله بعدی ما بخوانید.

نظرها و پیشنهادهای سازنده خود را برایمان بفرستید.

شرکت رباط فن

نظرات سایت