مطالبی در مورد ریخته گری تحت فشار-قسمت اول

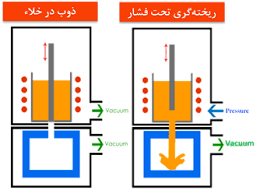

در خلأ، گازهای حبس شده در داخل قالب، منبع و دلیل اصلی وجود روزن در ریخته گری سنتی

هستند. در ریختهگری تحت فشار در خلأ میتوان خلأ را در حفرههای قالب موم با استفاده از

سیستم رونده و لوله پرتاب در طول فرایند شکل داد.

با انجام این فرایند بیعیب و نقص، تواناییها و مزایای ریخته گری سنتی با حفظ منافع اقتصادی

آن افزایش مییابد.

فرایندهای متعدد ریختهگری فلزی، برای تخلیه گازهای ناخواسته به سیستم ریخته گری در خلأ

کمک میکنند. این فرایندها شامل ریختهگری در قالبهای دائمی، ریخته گری بدون کف، ریختهگری

در قالب گچی میشوند. تغییر تدریجی ریخته گری سنتی بهصورت تحت فشار در خلأ، همان پیشرفت

در صنعت انسداد سوپاپ بوده است و فرایند ریختهگری تحت فشار با سایر فرایندهای کامل و یکپارچه

مانند ریخته گری تحت فشار و فلز سازی نیمه جامد قابلمقایسه است.

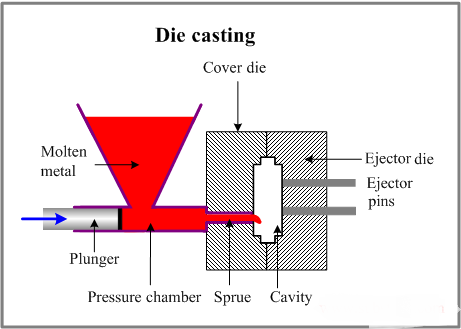

ریخته گری تحت فشار

یکپارچگی و تکامل اجزاء ریختهگری تحت فشار در خلأ از نوع سنتی آن قابلقبولتر است؛ و دلیل این

مورد، سطوح کاهشیافته در روزن است که در نتیجه کاستن گازهای محبوس حاصل میشود.

کنترل گازها در ریخته گری

روزن تخلیه گازها میتواند از منابع بسیاری همچون حبس گازها در طول ریختهگری، تجزیه روغنهای

تولیدی، و تکامل گازهای حلشده در آلیاژ مایع ناشی بشود. در ریخته گری تحت فشار در خلأ، انتقال

گازها از گودی قالب بهجای حبس آن بهوسیله یکی از این ۲ روش معمول انجام میشود:

در گودال ریختهگری هم هوا و هم گازهای فرآوری شده از تجزیه روغنها را میتوان از طریق فرایند

ریخته گری تحت فشار جابهجا کرد.

در ریختهگری سنتی گازها از قالب ریخته گری بیرون کشیده میشوند. درصورتیکه میزان گازی که باید

از خود قالب بیرون کشیده شود بسیار بیشتر از گازهایی است که از گودی قالب بیرون کشیده میشوند،

مانند حجم پرتاب استوانه در سیستم رانر که خالی از فلز میشود.

ریخته گری

زمانی که حجم گازی که در طول فرایند باید از قالب خارج شود با عملکرد ریختهگری سنتی مقایسه شود،

این نتیجه به دست میآید که تخلیه کامل گاز قبل از قالبگیری فلز امکانپذیر نیست. ریخته گری تحت

فشار در خلأ فرایند بیعیب و یکپارچهای است که در آن دستگاه مکش کنترلشدهای برای استخراج گازها

از گودی قالب و سیستم رانر در طول تزریق فلز مایع به کار گرفته میشود. از این فرایند برای به حداقل

رساندن حبس گازها در طول پر کردن قالب استفاده میشود و اگر این فرایند با حجم مناسبی عمل کند

%۹۵ از حجم تمام گازهای موجود در گودی قالب را درmmHg ۷۵۰ تخلیه میکند.

ریختهگری تحت فشار و ریخته گری سنتی

تمام پارامترهای موجود در ریختهگری تحت فشار در خلأ با پارامترهای موجود در ریخته گری سنتی

مطابق و همسان است و به ایجاد خلأ در قالب ریختهگری سنتی کمک میکند. در طول این فرایند،

دستگاه مکش باید بر روی قالبها قرار گرفته باشد و تا زمانی که ممکن است گازها را از قالب بیرون

بکشد و باید در طول قرار دادن دستگاه مکش بر روی قالب دقت و ظرافت زیادی بکار برده شود تا عمل

انسداد سوپاپ بر روی قالب بهخوبی انجام شود. این مکانیابی ممکن است عاقلانه نباشد. همانند ریخته گری

سنتی، ریختهگری تحت فشار در خلأ روند تجزیه سیستم رانر را نشان میدهد.

یک متری سنگین

اگر سوپاپ انسداد خلأ در دورترین نقطه ممکن از ورودی نصب شود، ممکن است که منجر به عملکرد و

بستن زودهنگام سوپاپ در طول فرایند بشود. احتمال دارد برای تشخیص مکان گذاری مناسب سوپاپ،

مدلسازی کامپیوتری به کار گرفته شود.

زمانبندی در فرایند ریخته گری تحتفشار در خلأ بسیار حیاتی و مهم است. خلأ سازی باید بلافاصله بعد

از این که پیستون حفره ریختهگری را بست، انجام شود. اگر خلأ سازی فضا قبل از بسته شدن حفره

ریخته گری انجام شود، هوای خارج دستگاه به داخل سیستم رانده میشود. اگر خلأ سازی بلافاصله بعد از

بسته شدن حفره ریختهگری انجام نشود، ممکن است گازها در رأس امواج فلز مایع حبس شده و در طول

لوله پرتابش غلط بزند. این پدیده در شکل زیر به تصویر کشیده شده.

مربوط به خلأ سازی و زمان بندی

شرکت رباط فن

شرکت رباط فن تولید کننده انواع پروانههای دمنده ها و مکنده ها در این مقاله اطلاعاتی مفید

در مورد برخی از اصطلاحات ریخته گری برای کاربران و خوانندگان محترم خود فراهم کرده است.

برای کسب اطلاعات بیشتر در مورد محصولات ما یا سفارش محصول خاص

میتوانید با استفاده از بخش تماس با ما با کارسناسان ما مشورت کنید.

نظرها و پیشنهادهای سازنده خود را برایمان بفرستید.

نظرات سایت