تشریح ریخته گری تحت فشار – قسمت دوم

در پست پیشین خود قسمت اول مقاله ریخته گری تحت فشار در خلأ را منتشر کردیم و اطلاعاتی را در مورد آن توضیح دادیم. از آنجایی که این مقاله کمی طولانی است، آن را به چند بخش تقسیم کرده و در هر قسمت، مقداری از آن را توضیح خواهیم داد.

تنظیم افت

در قالب همانند سایر فرایندهای ریخته گری نیز فشار بالای ستهمسازی فلز در طول جامدسازی فلز مایع ایجاد میشود تا افت روزن را در طول فرایند به کمترین میزان ممکن برساند. دریچههای کوچکی که در ریخته گری سنتی به کار میروند، به سرعت منجمد میشوند و دیوارهای را ایجاد میکنند که جلوی وارد شدن فشار به قالب ریخته گری را میگیرند. ریخته گری تحت فشار با در نظر گرفتن جامدسازی افت روزن در مقایسه با ریخته گری سنتی منافع دیگری ندارد.

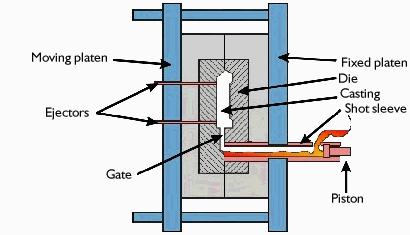

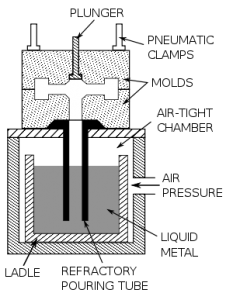

دستگاه ریختهگری تحت فشار کم در ریخته گری تحت فشار

اصول و قواعد استفاده از تجهیزات در ریخته گری تحت فشار در خلأ

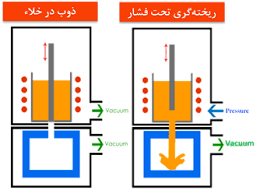

در فرایند ریخته گری تحت فشار در خلأ، همان سیستم قدیمی ریخته گری با افزودن سیستم تخلیه به کار گرفته میشود. این سیستم شامل پمپ تخلیه هوا، سیلندر انسداد خلأ، سیستم کنترل خلأ وقالب پر از هوا است.

به یاد داشته باشید که پمپهای تخلیه بر اساس و هماهنگ با حجم گازی که باید در طول ریخته گری تحت فشار از یک قالب خارج شود، تنظیم شوند. برای کمک به این تنظیم، تمام پمپها خاصیت قوسی شکل دارند که خروج هوا را با سطح خلأ مقایسه میکنند

پمپهای تخلیه باید توانایی ایجاد خلأتا حداقل ۷۲۵ میلیمتر جیوه را برای استفاده در ریخته گری تحت فشار در خلأ داشته باشند. به طور معمول، برای ایجاد خلأ در ریخته گری تحت فشار از پرههای دوار پمپهای تخلیه استفاده میشود.

ریخته گری تحت فشار

در حالی که سیلندر پمپ، آرمیچر خارج از مرکزی است که خلأ را ایجاد میکند. همزمان با چرخش آرمیچر، گازها در بین پرههای متعدد و دیوارههای پمپ سیلندر محبوس و کمپرس میشوند. گازهای کمپرس شده به طرف جعبه خروجی هدایت میشوند؛ سپس این گازها از داخل المنت دفع بخار عبور میکنند تا بخار روغن از گازهای دفع شده جدا شده و در محیط رها نشود. در این سیستم پمپهای تخلیه متعددی وجود دارند.

ریخته گری تحت فشار

اغلب این سیستمها برای تسهیل رد مکان یابی در طول ریخته گری تحت فشار در خلأ قابلیت حمل را دارند.

اهمیت وجود پمپ تخلیه

در ریخته گری تحت فشار در خلأ، وجود سیلندر انسداد برای جلوگیری از ورود فلز مایع به پمپ تخلیه ضروری و

بسیار مهم است و برای اتصال سیلندر انسداد خلأ با قالبهای ریخته گری به یک «رانر» نیاز است. خروجی ای که

«رانر» را به گودی قالب متصل میکند باید با گودی قالب کمترین فاصله ممکن را داشته باشد. سیلندر انسداد خلأ

در ریخته گری تحت فشار شامل دو مبحث متفاوت است:

- ثابت

- متحرک

پروانه جت فن سایز ۷۰

تعریف

سیلندر ثابت انسداد اجزای متحرک ندارد و برای محافظت از خلأ از گرادیان حرارتی استفاده میکنند. بیشترین نوع رایج

سیلندر ثابت دارای قطعه خنککننده موج دار است.

این سیلندرها اساساً تخلیهکنندههای بزرگی هستند که چند خط خنککننده متصل به پمپ تخلیه آنها را خنک میکنند. با وجود

اینکه ممکن است گازها به داخل این سیلندرها راه پیدا کنند، این خنکی باعث انجماد فلز مایع میشود و قالبها قبل از آنکه گازها

به سیستم خلأ برسند پر میشود. استفاده از اشکال هندسی موج دار (کج و کوله) باعث میشود که فلز در مسیر تخلیه،

جهت خود را چندین بار تغییر دهد و این عمل باعث میشود که از سرعت آن کاسته شده و عمل خنککنندگی

دستگاه بهتر و انجماد سریع تر صورت گرفته و همین باعث حفظ پمپ تخلیه

میشود.

پروانه های ایندولا

شرکت رباط فن

شرکت رباط فن تولید کننده انواع پروانههای دمنده ها و مکنده ها در این مقاله اطلاعاتی مفید

در مورد نکات مهم حرفه ریخته گری تحت فشار را برای کاربران و خوانندگان محترم خود فراهم کرده است.

اگر در مورد محصولات ما به اطلاعات بیشتری نیاز داشتید یا قصد سفارش محصول دارید، با

استفاده از بخش تماس با ما میتوانید با کارشناسان ما تماس گرفته و مشورت بخواهید.

منتظر نظرها و پیشنهادهای سازنده شما عزیزان هم هستیم.

شرکت رباط فن

نظرات سایت